製造業は、かつてない変革の時代に直面しています。人口減少による人手不足、グローバル競争の激化、顧客ニーズの多様化など、複数の経営課題が同時進行しているのが現状です。こうした中で、製造業の競争力を維持・強化するための重要な手段の一つが、生成AI(ジェネレーティブAI)とRPAの活用です。

最近の調査では、製造業で生成AIを業務に活用しているビジネスパーソンの約9割が、業務効率の向上を実感していることが分かっています(アルサーガパートナーズ:【生成AI活用実態調査|製造業編】活用者の約9割が業務効率の向上を実感。未活用の理由は「使い方がわからない」)。また、AIツールを業務で活用している製造業従事者のうち、約6割が生産性向上の効果を感じているというデータも報告されています(キャディ:【製造業AI活用 最新動向レポート】 製造業のAI活用、約6割が生産性の向上を実感)。情報収集や設計・開発、生産計画など、ホワイトカラー業務を中心に活用領域は着実に広がりつつあります。 本記事では、製造業が直面する課題から、生成AIとRPAの活用方法、実践的な導入ロードマップまでを詳しく解説します。

製造業が直面する課題

製造業は、かつての「ものづくり」というわかりやすい価値提供だけでは、競争力を保つことが難しくなっています。

製造業の課題は多岐にわたりますが、ここでは生成AIとRPAの活用と関連が深い、代表的な3つのポイントに絞って整理します。

課題① 事業環境の複雑化と「稼ぐ力」の確保

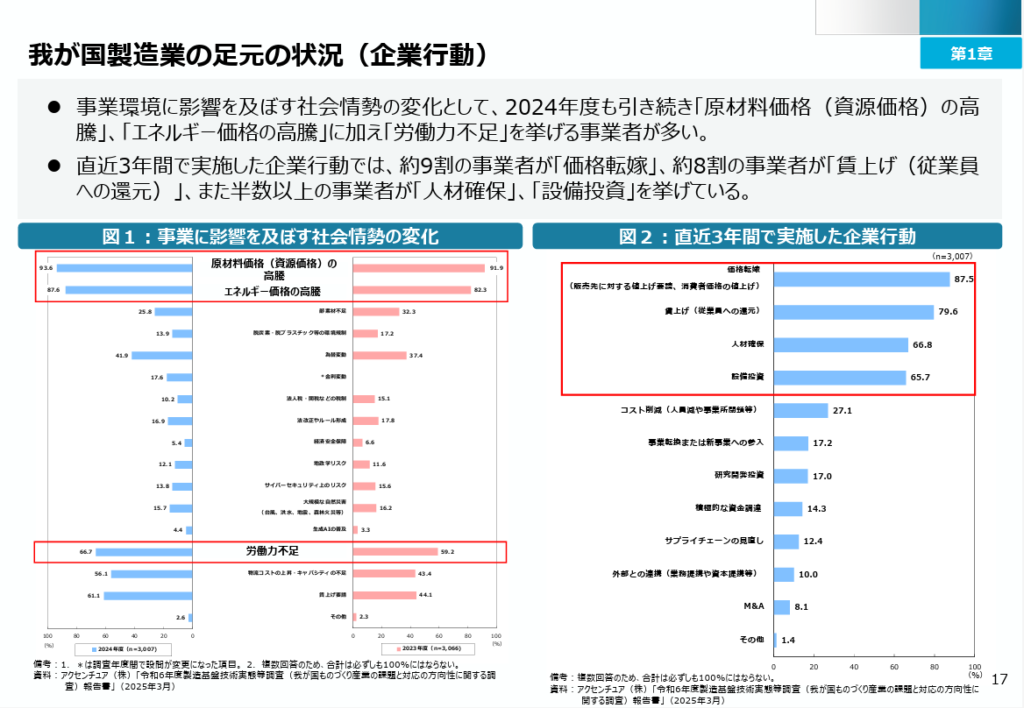

世界各国で産業政策やGX(脱炭素)、経済安全保障の取り組みが加速し、日本の製造業も複数のテーマに同時対応することを求められています。ものづくり白書でも、産業競争力の強化とGX・経済安全保障を一体として捉え、中長期的な成長投資を行うことの重要性が指摘されています。

一方で、デジタルや新ビジネスへの取り組みを始めている企業は増えているものの、ビジネスモデル変革など「稼ぐ力」の向上につながる成果はまだ限定的である、という課題も示されています。

課題② 人口減少・人手不足の中での生産性向上

日本の人口減少・高齢化は、製造現場だけでなく間接部門にも人手不足として現れています。労働力不足の中で生産性や産業競争力を維持・向上させるため、ロボットやAIの開発・活用を進める必要があります。

しかし実際には、現場・管理部門ともに「人が足りないから、改善やDXに割ける時間もない」というジレンマに陥りがちです。

課題③ 個社内のデジタル化にとどまるDXと、サプライチェーン全体最適へのギャップ

多くの製造業で個社レベルのデジタル化や業務効率化は進んでいる一方、ビジネスモデル変革やサプライチェーン全体でのデータ活用といった「高度かつ広範なDXの成果」はまだ限定的です。

自社内の紙の電子化や部分最適のシステム導入は進んだものの、取引先とのデータ連携や、部門横断で標準化されたプロセス設計までは手が回っていない状態の企業も少なくありません。

参考:2025年度版 ものづくり白書概要|令和7年5月経済産業省 厚生労働省 文部科学省

生成AIが製造業にもたらす価値

製造業が抱える課題に対し生成AIの特性を最大限に活かすことで、多岐にわたる革新が期待できます。

ここでは、先ほど触れた課題とも関わりの深い「業務効率化」「意思決定」「技術継承・開発スピード」の観点から、生成AIの価値を整理します。

業務効率化による人的リソースの最適配置

生成AIを活用すると、これまで人が時間をかけて行っていた「調べる・まとめる・書く」といった知的作業を大きく効率化できます。マニュアルや図面、仕様書、クレーム履歴など大量の情報をもとに、要約やドラフト文書、改善案のたたき台を短時間で生成できるため、担当者はゼロから作る労力を減らし、判断や検討に専念できるようになります。

たとえば、生成AIに顧客からの問い合わせ内容と社内ナレッジを読み込ませれば、回答案や関連情報を自動で提示できます。担当者はその内容を確認・修正するだけで済むため、対応スピードと品質を両立しながら、難易度の高い案件や重要顧客へのフォローに時間を割くことが可能になります。

生成AIで定型的な情報整理や文書作成を肩代わりさせることで、人が担うべき業務は「最終判断」「企画・改善」「顧客とのコミュニケーション」といった高付加価値領域へシフトしていきます。限られた人員をどこに配置するかを戦略的に考えやすくなり、結果として一人ひとりの生産性と、企業全体の競争力向上につながります。

意思決定の高度化と迅速化

製造現場やサプライチェーンからは、生産実績や品質データ、在庫・受発注情報、設備ログなど、さまざまなデータが日々蓄積されています。これらをもとに、どこを改善すべきか、どの製品やラインにリソースを配分すべきかを素早く判断することは、事業の継続と拡大に直結します。

生成AIは、こうしたデータそのものを解析するエンジンというよりも、既存のBIツールや需要予測モデル、各種レポートの結果を読み解き、「要点の整理」「示唆の抽出」「意思決定に必要な資料づくり」を自動化する役割を果たします。たとえば、需要予測や販売実績のレポートを入力すると、生成AIが主要な傾向やリスク、考えられる打ち手を文章で整理し、複数の生産・在庫シナリオ案を提示するといった使い方ができます。

経営層や管理者は、こうして生成AIがまとめた論点とシナリオを起点に議論できるため、「データを読む時間」よりも「判断・合意形成」に時間を割けるようになります。会議用のサマリ資料や想定Q&A、意思決定のためのメモを自動生成させることで、ミーティングや社内調整のスピードも上がり、グローバル競争が激しいなかでも迅速かつ納得感のある意思決定を行いやすくなります。

知識・技能の継承と標準化

長年製造業を支えてきたベテランのノウハウを、どう言語化し共有するかは大きな課題です。暗黙知のまま属人化していると、異動や退職のたびに品質や生産性が揺らいでしまいます。

生成AIを使えば、作業手順書やトラブル報告、日報コメント、インタビュー文字起こしなどを基に、「よくある質問と回答」「トラブル時のチェックリスト」「注意ポイントのまとめ」といったナレッジを自動的に整理・標準化できます。

こうして整えたナレッジをクラウド上で共有し、現場から生成AIに質問できるようにすれば、拠点や部署を問わず同じ水準の知識にアクセス可能です。結果として、新人や異動者の立ち上がり期間を短縮しつつ、技能継承の抜け漏れを防ぐことができます。

新製品開発スピードの加速

製造業で生き残るには、新製品や改良品をどれだけ速く市場に投入できるかが大きな鍵になります。生成AIは、設計そのものを自動化するというよりも、開発プロセスに伴う「情報整理」と「アイデア出し」「ドキュメント作成」を高速化することで、このスピードアップを後押しします。

たとえば、過去の設計図書や仕様書、評価レポート、クレーム情報などを生成AIに読み込ませると、「類似事例での設計上の工夫」「よく発生した不具合とその対策」「今回検討すべき条件の候補」などを短時間で整理できます。さらに、その結果をもとに要求仕様のドラフトや、複数パターンのコンセプト案、レビュー用資料を自動生成させることも可能です。

これにより、開発担当者は情報収集や資料作成にかかる時間を減らし、「どの案を採用するか」「どこまで踏み込んだ改良を行うか」といったコアな設計判断に集中できます。結果として、品質を維持しながら試行錯誤のサイクルを速め、新たな市場ニーズに素早く応える体制づくりに貢献します。

製造業における生成AIの活用領域

ここでは、製造現場の主要プロセスにAIを導入した際の具体的な活用事例と、得られる効果を整理します。

受発注業務の自動化と効率化

受発注業務は、取引先ごとの条件や在庫状況、納期変更など、確認すべき情報が多く、担当者の負担が大きくなりがちな領域です。ここに生成AIを組み合わせることで、メールやチャット、メモ書きのような「人の言葉」で書かれた情報を自動で読み解き、必要な項目を整理・抽出することができます。

たとえば、取引先からのフリーフォーマットの注文メールを生成AIに読ませ、品目・数量・希望納期・条件などを構造化データに変換し、在庫・生産計画システムに渡す、といった使い方です。すでに受発注管理そのものはRPAで自動化している企業でも、非定型の問い合わせ対応や注文内容の解釈・整理の部分に生成AIを活用することで、さらなる効率化とミス削減が見込めます。

在庫や需要は、従来どおり需要予測や在庫管理システムで計算させつつ、その結果を生成AIが要約し、「今週の重点品目」「発注を前倒しすべき候補」などの形で担当者に示すことで、判断までの時間を短縮することも可能です。これにより、過剰在庫や欠品リスクを抑えながら、サプライチェーン全体の安定運用を支援できます。

設計・開発プロセスの加速

新製品の開発や既存製品の改良をいかに迅速に進めるかは、競合他社との差別化に直結します。近年は、CAEや最適化ソフトと組み合わせたAIによる設計支援の技術開発が進んでおり、一部の先進企業ではCAD/CAEデータの解析結果を踏まえた案出しやパラメータ検討を効率化することで、試作前の検討回数を減らす取り組みが広がっています。

とくに、CAE解析と連動した「ジェネレーティブデザイン(自動形状生成)」の領域では、素材や構造の候補案をAIが複数パターン提示し、設計者はその中から条件に合う案を選定・調整するといったスタイルが大手企業を中心に導入事例が出始めています。

さらに、開発プロセスをデジタルで一元管理し、そこに生成AIを組み合わせることで、設計変更履歴や評価レポートからの要点抽出、レビュー資料や仕様書ドラフトの自動作成といった業務も効率化できます。こうした取り組みの積み重ねが、製品競争が激しい市場における先行企業の開発スピードと競争優位を支える一因になりつつあります。

生産管理・品質管理の最適化

現場には複数の生産ラインや工程が存在し、稼働率や不良率をいかに抑え込むかが経営成績に直結します。設備やIoTから膨大な稼働データが集まっていても、「データはあるのにうまく活かしきれていない」という悩みは少なくありません。

ここで生成AIが役立つのは、センサーやMES・品質管理システムが出力するデータやレポートを読み解き、現場がそのまま使える形に整理してくれることです。製造現場では、画像認識AIや機械学習による異常検知・不良分析が行われますが、その検知結果を入力すると、生成AIが「どのライン・どの条件で不良が増えているか」「優先して確認すべき候補」を文章で要約し、現場向けの改善提案メモや日報コメント案を自動生成できます。

また、過去の不具合報告書や対策履歴を学習させておくことで、類似トラブルが発生した際に「過去にどのような原因が多かったか」「どんな対策が有効だったか」をすばやく提示させることも可能です。これにより、従来は経験と勘に依存していた初動対応を、より客観的で再現性のあるものに近づけられます。

さらに、歩留まりや稼働率などの指標をダッシュボード化したうえで、生成AIに「今週の重点ポイント」「要注意ライン」「来週に向けた打ち手案」をまとめさせれば、管理部門と現場担当者の認識合わせがスムーズになります。定例会議用のサマリ資料や議事録のドラフトも自動生成できるため、生産・品質管理のPDCAサイクルを回すスピード向上にもつながります。

技術文書・マニュアルの自動整理と検索

製造業の現場には、設計書や作業標準書、点検手順書、マニュアルなど、膨大な技術文書が存在します。必要なときに欲しい情報へすぐたどり着けないと、作業の遅れやミス、属人化の温床になりかねません。

生成AIの文章解析機能を活用すれば、これらの文書からキーワードや重要項目を自動で抽出し、内容に応じたタグ付けやカテゴリ分けを行うことができます。OCRと組み合わせれば、紙の作業標準書や古い図面類も電子化して、一元的に管理・検索が可能になります。「どの資料に何が書いてあるか」を横断的に検索できる環境を整えられます。

こうした文書管理の仕組みが整うことで、過去の成果物やノウハウを再利用しやすくなり、新人や異動者でも必要な情報にすぐアクセスできます。その結果、学習・業務の効率向上とともに、部門をまたいだ情報共有が進み、組織全体の対応力を高めることが期待できます。

営業・マーケティング活動の強化

製造業の営業・マーケティング活動では、既存製品の拡販と新規市場の開拓をいかに両立させるかが重要なテーマです。生成AIを活用すると、顧客の購買履歴や問い合わせ内容、商談メモなどをまとめて解析し、「どの顧客に、どのタイミングで、どの製品を提案すべきか」といった示唆を短時間で整理できます。メール文面や提案のたたき台も自動生成できるため、担当者は企画の質を高める部分に時間を使えるようになります。

大型案件や戦略的な提案では、過去の見積・提案書、技術資料、市場レポートなどを生成AIに読み込ませることで、顧客ごとの課題に沿った提案書のドラフトや要約版を作成できます。営業担当者は、AIが作成した骨子をもとに、自社ならではの強みや具体的な事例を肉付けしていくイメージです。これにより、資料作成の負荷を抑えつつ、提案スピードと内容の精度を両立しやすくなります。

さらに、需要予測システムや在庫情報と連動させれば、「いつ・どのくらい供給できるか」「どの製品を重点的に提案すべきか」といった判断材料を生成AIが整理し、営業向けに分かりやすく提示できます。これにより、実現可能な納期前提での提案やキャンペーン設計が行いやすくなり、受注から納品までのプロセスをスムーズに進めることができます。結果として、顧客満足度と企業収益の向上を同時にめざせる体制づくりに貢献します。

RPA×生成AIの組み合わせで実現する「最強の自動化」

生成AIは情報の整理や要約、文書作成、意思決定の支援といった「考える仕事」を大きく効率化できます。一方で、基幹システムへの登録やファイル操作など、具体的なPC操作を自動化するにはRPAの役割が欠かせません。

両者を組み合わせることで、判断が必要な非定型業務から、その後の定型処理の自動実行までを一気通貫でカバーできるようになります。

定型業務と非定型業務の同時効率化の実現

RPAは、決められた手順に沿って同じ操作を繰り返す事務作業や画面操作の自動化を主な対象としてきました。ここに生成AIを組み合わせることで、テキストの解釈や一次判断が必要な工程も含めて、自動化できる範囲を大きく広げられます。

例えば、クレーム対応や契約書のレビューのように、本来は熟練者が対応していた業務でも、生成AIが内容の要約や論点整理、ドラフト文書の作成までを担い、最終判断や微調整だけを人が行うフローを構築できます。さらに、その結果をもとにRPAが、顧客管理システムへの登録や社内ワークフローの起動、定型的な返信メールの送信などを自動実行することで、非定型業務の前後にある定型処理も含めて一気通貫で効率化できます。これにより、特定の担当者に業務負荷が集中するボトルネックを緩和しつつ、全体の処理スピードと品質の両立を図ることが可能になります。

RPAの特徴:定型的な操作の自動化に特化

RPAは、あらかじめ決めたフローや手順書どおりの作業を、ミスなく繰り返し実行することを得意とするツールです。主な適用領域は、入力作業やWeb/業務システムの操作、システム間のデータ転記など、ルールが明確な定型業務です。

その一方で、例外パターンが多い業務や、その場で判断が変わる業務には対応しづらく、「どこまでをRPAに任せ、どこから人が判断するか」を切り分ける必要がありました。

それでも、RPAがカバーできる領域だけでも削減できる工数は大きく、「最初の自動化ステップ」としては非常に有効です。

ここに生成AIの力を組み合わせていくことで、より広い範囲をハイブリッドに効率化するのが、現在のトレンドと言えます。

生成AIの特徴:非定型業務と判断が必要な業務に対応

生成AIは、大量のテキストやナレッジからパターンを学習し、人間が行ってきた「読む・理解する・要約する・文章を作る」といった認知作業を支援する技術です。

製造業の現場では、設計レビューコメントやトラブル報告書、問い合わせメール、作業日報などのテキストを生成AIに読み込ませることで、要点整理やQ&A化、ドラフト文書の自動生成などが行えます。検査結果レポートや画像解析の結果を説明文に落とし込む用途にも活用できます。

生成AIの精度は学習させる(連携させる)データの質と量に左右されるため、まずはPoCなどで小さく試しながら、業務に合う使い方を見極めていくことが成功のポイントです。

両者の組み合わせで得られるシナジー

RPAが得意とする定型業務と、生成AIが担う非定型業務をつなぎ合わせることで、業務プロセス全体の自動化率を高められます。

たとえば次のような流れが考えられます。

- 生成AIが、メールや帳票の内容を読み取り、必要な項目を抽出・一次判断

- その結果(構造化データや判断結果)をRPAが受け取り、基幹システムへの登録や帳票出力、通知メールの送信などを自動で実行

このように、「考える部分」と「手を動かす部分」を分担させることで、例外処理を含む一連のフローを自動化しやすくなります。自動化の適用範囲を少しずつ広げながら、フィードバックを取り込んでプロセスを改善していくことで、当初の想定以上の効率化やリードタイム短縮につながるケースも少なくありません。

結果的に、単にスピードを上げるだけでなく、社員がより付加価値の高い業務へシフトできる余地が生まれ、企業全体の競争力強化につながります。

RPA:Autoジョブ名人が製造業に選ばれる理由

Autoジョブ名人は国内で開発・継続的に機能強化を重ねているRPAツールです。製造業における受発注や生産計画、出荷処理など「止めたくない」業務での稼働実績が多数あります。夜間バッチや定期ジョブなど、製造業特有の運用にも対応しやすく、安定して動き続けることが求められる現場で使われている点が特長です。

もう一つの大きな強みが、導入から運用までの無償の伴走型支援です。現状業務の棚卸しや自動化対象の選定、シナリオ設計、テスト、本番稼働後のチューニングまで、専任スタッフが現場と一緒に進めるスタイルをとっているため、社内にRPAの専門人材がいない企業でも安心してプロジェクトを進められます。初期のコンサル費用を大きくかけなくても、「入れっぱなしで終わらない」自動化基盤を整えやすい点が、製造業で選ばれる理由の一つです。

さらに、生成AI機能も標準搭載しているため、帳票やログの要約、報告書・メール文のドラフト作成など、「考える業務」の一部も同じ環境で扱えます。RPAによる定型作業の自動化と組み合わせることで、製造現場から間接部門までをまたぐプロセスを、段階的かつ現実的に自動化していくことが可能になります。

→Autoジョブ名人の詳しい資料はこちらからお申込みください

製造業でのRPA×生成AI導入ロードマップ

製造業におけるRPAと生成AIの導入は、業務範囲の広さや複雑性を考慮し、一気に大規模展開するのではなく、ステップを踏んで進めることが現実的です。

まずは小規模なPoC(概念実証)から始めて、効果が見込める領域を絞り込みし、現場スタッフの理解や運用ノウハウを蓄積していくのがポイントです。これにより、大きな失敗リスクを抑えながら、段階的に適用範囲を拡大していく方針を取りやすくなります。

以下では、RPA×生成AI導入の流れを4つのステップに分けて整理し、どのように展開していくかをみていきます。

ステップ1:現状業務の棚卸しと優先順位付け

まずは、どの部門にどのような業務があり、どの作業が定型的で、どの作業が属人的・非定型なのかを洗い出します。そのうえで、業務量・負担感・ミス発生頻度・ビジネスインパクトといった観点から、優先順位を付けることが重要です。

製造業であれば、受発注、在庫管理、設計支援、品質管理、出荷業務などが候補になります。効率化のインパクトが大きい業務や、ミスが発生しやすい業務から着手すると、成果を早期に実感しやすく、社内の賛同も得やすくなります。

このステップを丁寧に行うことで、「RPAで自動化すべき定型作業」と「生成AIで支援すべき判断・文書作成」を切り分けながら、導入計画の土台を固めることができます。

ステップ2:小規模PoC(概念実証)の実施

優先度の高い業務が見えてきたら、小規模なPoCで技術的な実現可能性や効果を検証します。実際の環境やデータを使い、RPAと生成AIの連携がスムーズに動作するか、現場の運用に乗せられそうかを検証します。

PoCの段階で、処理時間やエラーの傾向、現場からの評価などを確認し、必要に応じて業務ルールや対象範囲を見直します。この段階で課題を洗い出しておけば、本格導入フェーズでの手戻りや失敗リスクを大きく減らせます。

また、PoCの成果や現場の声を社内で共有することで、他部門からの賛同や追加予算の獲得にもつなげやすくなります。こうした「小さな成功体験」を積み上げていくことが、大きな改革への着実な一歩になります。

ステップ3:社内体制・ガイドラインの整備

PoCで得られた知見をもとに、業務ルールやシステム運用体制、セキュリティポリシーを整理・明文化します。とくに製造業では、図面や仕様情報など機密性の高いデータを扱うことが多いため、AIに渡すデータ範囲やアクセス権限の設計、ログの管理方法などをあらかじめ決めておくことが重要です。

あわせて、現場スタッフ向けの教育や、簡潔なマニュアル・問い合わせ窓口の整備も必要です。「どのような場面でRPAと生成AIを使うのか」「困ったときは誰に相談すればよいのか」が明確になることで、新しい仕組みへの抵抗感を和らげられます。

このステップでは、運用上の責任分担(IT部門/業務部門/外部ベンダー)や、シナリオの見直し・アップデートのサイクルも定義しておくと、今後の拡大フェーズでもスムーズに対応できます。

ステップ4:段階的な全社展開

体制とルールが整ったら、PoCで成功した業務を横展開し、自動化の範囲を少しずつ広げていきます。複数の生産ラインや工場、バックオフィス部門へと適用範囲を広げながら、RPAと生成AIの効果を全社的に波及させていくイメージです。

この段階では、基幹システムやデータ基盤との連携も視野に入れつつ、製造・購買・物流・営業・アフターサービスといった部門間で情報をつなぎ、サプライチェーン全体での最適化を目指します。

RPAと生成AI活用による業務改善・効率化の取り組みを単発で終わらせず、継続的な改善サイクルの一部として位置づけることが理想です。そのためには、経営層が方向性を示しつつ、各部門が自らユースケースを見つけて改善提案を行えるような「自走できる体制づくり」も重要なポイントになります。

まとめ:製造業の競争力強化は生成AI×RPAの活用から始まる

これからの製造業には、高い品質を保ちながらスピードと柔軟性を両立し、新しい価値を生み続ける力が求められます。その具体的な手段のひとつが、RPAと生成AIを組み合わせた業務自動化です。

生成AIは、熟練者のノウハウの見える化や文書作成・判断支援などの「考える業務」を支え、RPAは定型的な入力・操作を確実に実行します。両者を組み合わせることで、定型業務と非定型業務の両方を効率化し、限られた人材をより創造的・戦略的な仕事に振り向けることができます。

導入時は、小規模なPoCから始めて効果と課題を確認しながら、段階的に対象業務を広げていくアプローチが有効です。国産RPAツールや、クローズド環境で利用できる生成AIソリューションも登場しており、セキュリティ面に配慮しながら取り組みを進めやすい環境が整っています。 変化のスピードが増すなかで、完璧なタイミングを待つよりも、「小さく始めて学びながら広げる」ことが、RPA×生成AIの価値を着実に自社の競争力につなげていく近道と言えるでしょう。